Nowoczesny system utrzymania ruchu

powinien udostępniać następujące funkcjonalności:

- łatwy sposób zgłaszania awarii maszyny przez operatora;

- łatwy i zależny od typu awarii (elektryczna, mechaniczna, automatyki) wybór zespołu utrzymania ruchu;

- wizualizacja informacji w procesie utrzymania ruchu;

- automatyczne obliczanie kluczowych wskaźników efektywności (ang. key performance indicators, KPI) związanych z procesem utrzymania ruchu;

- automatyczne raportowanie związane ze stanem maszyn i stowarzyszonymi KPI;

- integrację z istniejącymi systemami informatycznymi.

Dzięki zastosowaniu KIS.ME,

można w bardzo krótkim czasie opracować i wdrożyć system utrzymania ruchu spełniający powyższe założenia.

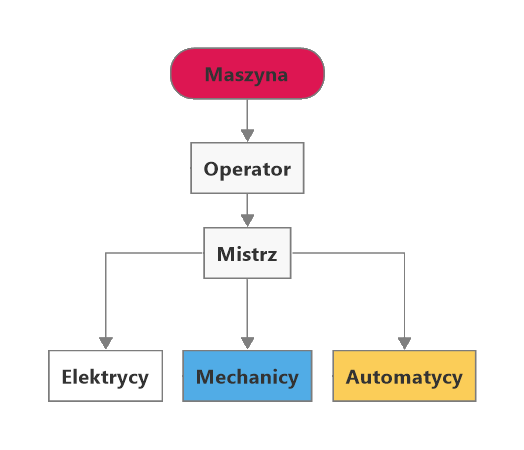

Kluczowym elementem na drodze do finalnego wdrożenia jest następujące założenie odnośnie zespołów obsługujących maszynę:

- Obsługa maszyn:

- Operator maszyny – osoba pracująca na danej maszynie;

- Mistrz – osoba(y) nadzorująca(e) pracę operatorów maszyn.

- Utrzymanie ruchu:

- Elektrycy – zespół odpowiedzialny za naprawę uszkodzeń/awarii elektrycznych;

- Mechanicy – zespół odpowiedzialny za naprawę uszkodzeń/awarii mechanicznych;

- Automatycy – zespół odpowiedzialny za naprawę uszkodzeń/awarii układów automatyki.

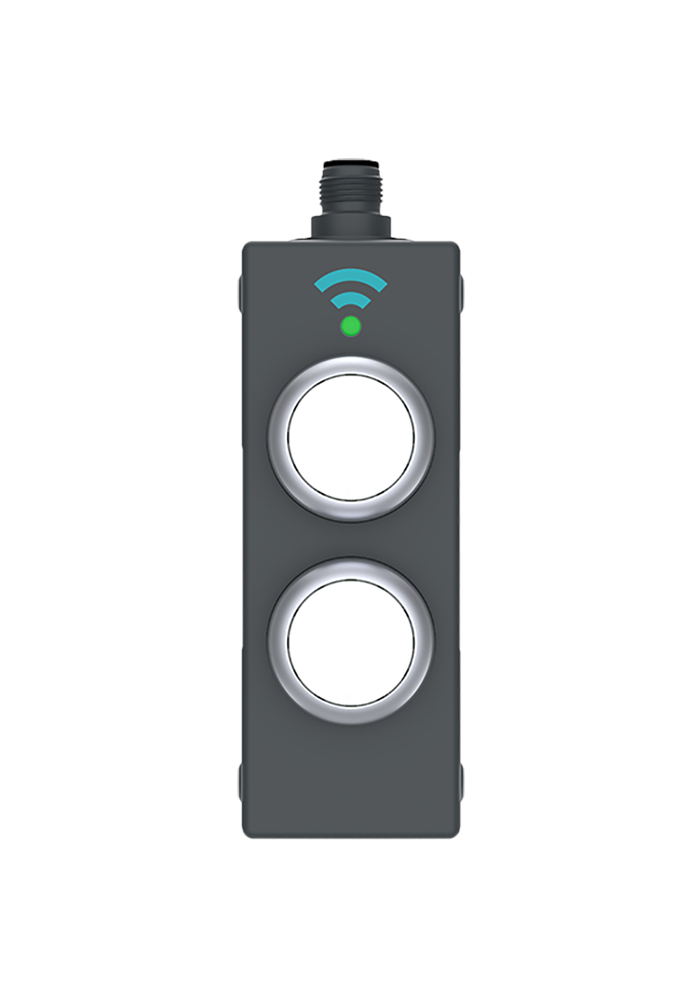

W nawiązaniu do powyższej hierarchii implementacja systemu utrzymania ruchu dla każdej z maszyn sprowadza się do wybrania optymalnej konfiguracji sprzętowej składającej się z KIS.BOX i dwóch kluczy sprzętowych RAMO 30K.

| KIS.BOX | Klucz sprzętowy mistrza | Klucz sprzętowy utrzymania ruchu |

|  |  |

Ponieważ KIS.BOX posiada dwa wejścia cyfrowe, możliwe jest jego łatwe połączenie z kluczami sprzętowymi mistrza i utrzymania ruchu za pomocą interfejsu M12. Powyższe działanie kończy implementację warstwy sprzętowej utrzymania ruchu.

Warstwę programową systemu implementuje się w intuicyjny sposób za pomocą systemu regułowego (Rule engine), webowej platformy KIS.MANAGER. Jej implementacja przebiega zgodnie z następującymi regułami:

- KIS.BOX przycisk 1 świeci na zielono – maszyna pracuje normalnie;

- KIS.BOX przycisk 2 świeci na czerwono – maszyna znajduje się w stanie awarii.

Po zgłoszeniu awarii (przycisk 2 KIS.BOX świeci na czerwono), za pomocą przycisku 1 KIS.BOX, mistrz wybiera zespół naprawczy. W rezultacie jego kolor zmienia się cyklicznie pomiędzy stanami posiadającymi następujące znaczenia:

- czarny (nie świeci) – mistrz i operator dokonują naprawy samodzielnie;

- żółty – zespół automatyków jest wzywany do naprawy, żółty – zespół automatyków jest wzywany do naprawy;

- niebieski – zespół mechaników jest wzywany do naprawy;

- biały – zespół elektryków jest wzywany do naprawy.

Po wybraniu odpowiedniej opcji, mistrz potwierdza swój wybór poprzez użycie klucza sprzętowego i oraz użycie przycisku 1 KIS.BOX.

Zakładając, że do naprawy niezbędny jest jeden z zespołów utrzymania ruchu, zatwierdzenie jego przybycia następuje poprzez użycie odpowiedniego klucza sprzętowego i przycisku 1 KIS.BOX. Od tej chwili rozpoczyna się akcja naprawcza, która kończy się w momencie wyciągnięcia klucza.

Zakończenie akcji naprawczej zatwierdzane jest przez naciśnięcie przycisku 2 KIS.BOX, dzięki czemu jego kolor zmienia się na zielony (normalny stan pracy maszyny). Powyższa akcja wymaga użycia klucza sprzętowego mistrza lub zespołu utrzymania ruchu.

Wszystkie powyższe zadania realizowane są z zastosowaniem zaledwie kilkunastu reguł JEŻELI-TO, które są zaimplementowane w sposób wizualny z zastosowaniem środowiska KIS.MANAGER. Po zakończeniu implementacji, wszystkie czasy przejścia pomiędzy powyższymi akcjami są zapisywane w środowisku KIS.MANGER.

Ostatnim etapem wdrożenia jest integracja KIS.ME z zewnętrznym oprogramowaniem istniejącym w danej firmie, służącym do monitorowania i wizualizacji pracy maszyn, np Grafana.

Integracja KIS.ME i Grafana możliwa jest poprzez zastosowanie mechanizmu REST API, który nazywa się KIS.API. W rezultacie integracja Grafana i KIS.ME zostaje zrealizowana w prosty i intuicyjny sposób. Efektem końcowym jest zdefiniowanie specjalnych kanałów komunikacyjnych w środowisku Grafana, które pozwalają na błyskawiczną dystrybucję komunikatów związanymi z utrzymaniem ruchu za pomocą komunikatora Slack.

Proponowane rozwiązanie można dowolnie modyfikować do potrzeb Twojej firmy.

Chcesz wiedzieć więcej? Skontaktuj się z nami lub zapoznaj się z bardziej szczegółowym opisem w naszej książce.